Laserbeschriftung in der Medizintechnik

Die Laserbeschriftung auf Medizinprodukten ist erforderlich, um die Produktqualität zu garantieren, Fälschungen vorzubeugen und folglich die Patientensicherheit zu verbessern.

Nach den Gesetzesvorschriften, die die UDI-Codierung für Hersteller aus aller Welt verpflichtend machen, nimmt die Laserbeschriftung eine Schlüsselrolle im Prozess der Herstellung von Medizinprodukten aller Sicherheitsklassen ein.

ANFORDERUNGEN AN DIE BESCHRIFTUNG

Korrosionsbeständigkeit

LASIT bietet auf Wunsch einen 100-stündigen Salzsprühnebeltest mit sich anschließendem Passivierungszyklus (Zitronen- und Salpetersäure) für Komponente nach der Musterbeschriftung an.

Biologische Kompatibilität

Die Laserbeschriftung stellt keine Beeinträchtigung der Hygiene der Komponente dar und der aufgebrachte UDI-Code hält auch der Reinigung mit alkalischen Mitteln und der Sterilisierung mit hohen Temperaturen stand.

Dauerhaftigkeit und Sicherheit der Technologie

Der Laser ist weder korrosionsfördernd noch toxisch. LASIT arbeitet mit der ELEN Group zusammen, die sich auf die Belieferung des Medizinsektors auf alle Ebenen spezialisiert hat, und beteiligt sich an Sicherheitstests und Untersuchungen sowie an der Implementierung neuer Lösungen zur Unterstützung dieser Branche. Der Laser ist in diesen Kontext sicherer als jede andere Technologie.

Laserbeschriftung von UDI-Codes im Umfeld der Medizintechnik

Der UDI Code ist ein eindeutiger alphanumerischer Identifikationscode (Unique Device Identification), der auf Medizinprodukte angewendet wird, um die Rückverfolgbarkeit zu gewährleisten. Dies kommt sowohl den Herstellern als auch den Patienten zugute. Der Code ist dabei verpflichtend und hilft folgendes zu gewährleisten:

- Einhaltung von Qualitätsstandards

- Optimierung der Wiederbeschaffungszeiten

- Verbesserte Effizienz und Standardisierung bei Instrumentensets

- Analyse im Schadensfall oder bei einem eventuellen Verlust dank der Objektbestimmung

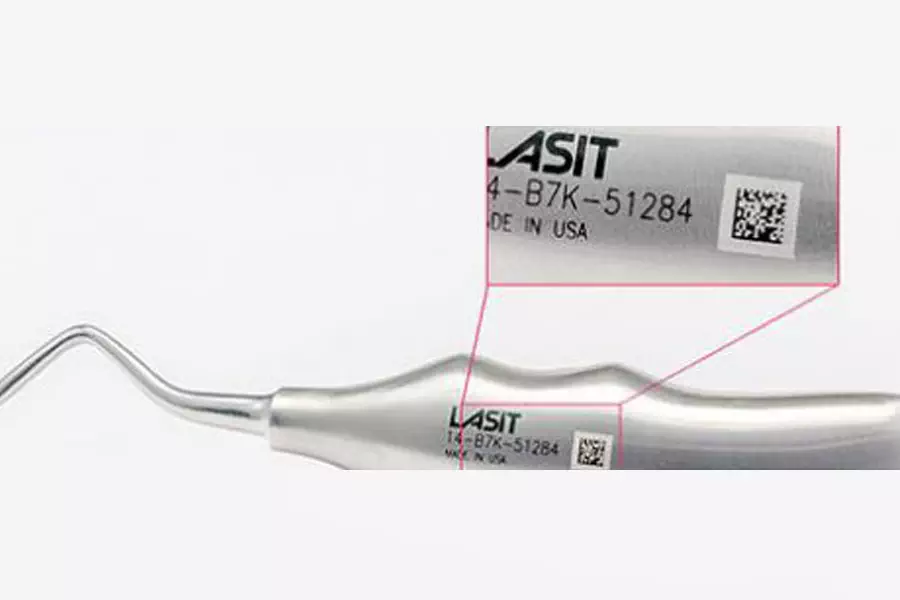

Die Laserbeschriftung auf medizinischen Instrumenten/Produkten ist derzeit die am häufigsten nachgefragte Technologie für die Aufbringung von UDI-Codes, da sie im Vergleich zu allen Alternativen die höchsten Standards in Bezug auf Sicherheit, Haltbarkeit sowie Dauerhaftigkeit über die Zeit bietet.

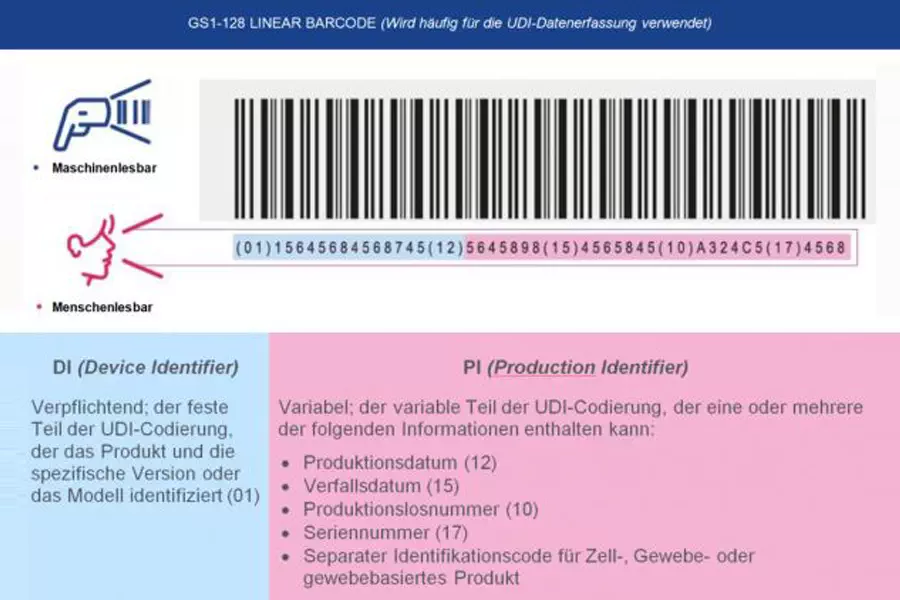

Die Direktbeschriftung in der Medizintechnik entspricht einem sehr präzisen Codesystem - GS1-128 und GS1 Datamatrix genannt - das die vorgeschriebenen Rückverfolgbarkeitsinformationen enthält.

Die Laserbeschriftungsverfahren, mit denen wir diese Codes aufbringen, sind:

- Cold marking (“Kalte Beschriftung”): Die Oxidschicht bleibt intakt, während sich die Oberfläche schwarz färbt

- Lasergravur: Entsteht durch Oberflächenabtrag auf dem Werkstück

- Schwarze Laserbeschriftung: Oberflächenerwärmung

Der Code muss auch für das menschliche Auge vollständig sichtbar sein und für alle Produktkategorien gelten, die wir wie folgt einteilen können:

- Medizinprodukte der Klasse I mit geringem Risiko

- Medizinprodukte der Klasse II mit mäßigem Risiko (Pumpen und Spritzen)

- Medizinprodukte der Klasse III mit hohem Risiko wie Herzklappen, Prothesen und Herzschrittmacher

Die Laserbeschriftung widersteht Korrosion und dem Angriff durch Chemikalien. Das erzeugte Ergebnis ist somit immer sichtbar und verblasst auch mit der Zeit nicht. Bei OP-Instrumentarium ist die Laserbeschriftung das zuverlässigste Werkzeug. Hintergrund ist, dass dimensionale Symbole (z. B. auf Skalpellen) für Chirurgen während der Operation funktionsfähig sind. Folglich spielt die Laserbeschriftung eine zentrale Rolle.

Laserbeschriftungsprozesse

Das Anlassen ist das häufigste Verfahren, das mittels Beschriftungslaser auf medizinischen Produkten durchgeführt wird.

Es handelt sich um eine nicht fühlbare Oberflächenbeschriftung. Die Oberfläche fühlt sich völlig glatt an. Im Gegensatz zu anderen Beschriftungs- bzw. Gravur verfahren, kommt zu keinem Materialabtrag und Oberflächenschäden bleiben aus. Der Kontrast ist wiederum sehr hoch und die Konturen sind gestochen scharf.

UDI-Codes auf Medizinprodukten aus Edelstahl unterliegen dem Risiko, dass sie durch Desinfektionsmittel, Sterilisations- oder Passivierungsprozesse korrodieren. Um dies zu vermeiden, müssen präventiv die Einflussfaktoren untersucht und die idealen Kennzeichnungsparameter eingestellt werden, damit das Ergebnis dauerhaft und der Kontrast unverändert bleibt.

Für Kunststoffe - in der Regel Reagenzgläser oder sehr dünne Röhrchen - hat LASIT eine Lasertechnologie entwickelt, die bei gleicher Qualität die UV-Technologie ersetzen kann und sich in alle Systeme zur Kennzeichnung von medizinischen Produkten integrieren lässt.

Der Fly UV färbt die Produktoberfläche auf Grundlage eines photochemischen Verfahren. Die bei der Beschriftung erzeugte Wärme ist so gering, dass die Komponente nicht beschädigt wird.

Mit einer typischen Impulsdauer von 20ns und einem Strahldurchmesser von 10 µm bearbeitet der FlyUV die Oberflächen ohne sie zu beschädigen und unterscheidet sich hier von den herkömmlichen Infrarot-Laserbeschriftungen auf Kunststoffen. Der ideale Laser für die Medizinbranche (Katheter und Insulinpumpen können dauerhaft und resistent gegen die Sterilisation beschriftet werden) und filigrane Komponenten aus Glas.

In seinem eigenen Testlabor führt LASIT regelmäßig Beständigkeitstests der erzeugten Beschriftungsergebnisse durch. Die Komponenten werden dabei meist Passivierzyklen mit Zitronensäure und einem anschließenden, 24-stündigen Zyklus im Salzsprühnebeltest ausgesetzt, um die Oxidationsneigung des Materials zu überprüft.

Auf diese Weise wird sichergestellt, dass der jeweilige Lasertyp, mit dem die Tests durchgeführt wurden, die Qualität der Kundenprodukte sowie deren Funktionalität nicht beeinträchtigen.

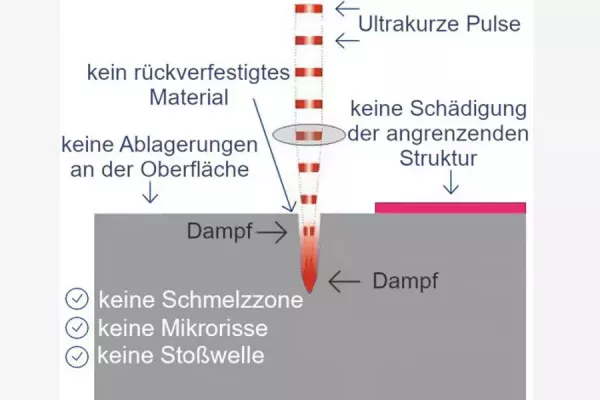

Der Ultrakurzpulslaser: blickwinkelunabhängige Ergebnisse

Der Ultrakurzpulslaser ist eine besondere Variante der Faserlasertechnologie. In der Welt der Medizintechnik ist er durch seine hervorragenden Ergebnisse auf metallischen Produkten berühmt geworden und seither fester Bestandteil dieser Branche sowie Stand der Technik. Einer der großen Vorteile beim Einsatz dieser Technologie ist der Entfall von Reflexionseinflüssen und damit die Erzeugung von blickwinkelunabhängigen Schwarzbeschriftungen.

Hinzu kommt seine enorme Bearbeitungsgeschwindigkeit. Im Vergleich zum Faserlaser lassen sich die Beschriftungszeiten auf ein Drittel reduzieren.

Pulsdauern im Pikosekundenbereich erlauben dem Ultrakurzpulslaser, die Beschriftung von Materialen, bei denen traditionelle Infrarotlaser im Nanosekundenbreich versagen.

Durch die nahezu kalte Bearbeitung/ den kalten Abtrag eignet er sich zudem für ein breites Spektrum von Materialien und Anwendungen, da praktisch kein Wärmeeintrag in das Werkstück stattfindet.

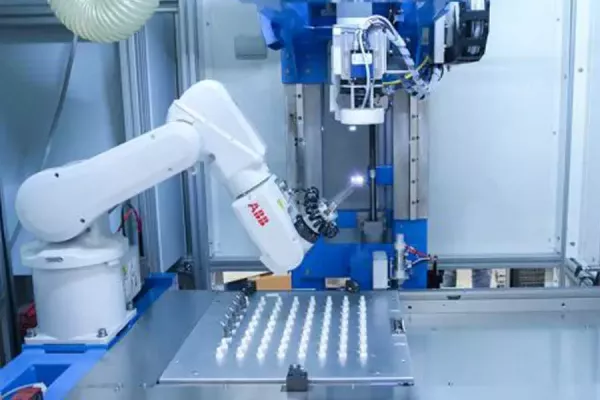

Hochautomatisierte Beschriftungslösung für Implantate

Kundenspezifische und von LASIT entwickelt Lösung für Implantate

Implantate sind extrem empfindliche Produkte. Diese Tatsache und die Forderung nach einer mehrseitigen Laserbeschriftung, machte die Verbindung des Beschriftungslasers mit einem antropomorphen Roboter erforderlich. Die Entnahme der Werkstücke aus der Vorrichtung, Positionierung unter dem Laserkopf in allen gewünschten Winkeln und Neigungen wird dabei im Zusammenspiel dieser beiden Hauptsystemkomponenten erfüllt.

Die perfekte Zentrierung und Positionierung jeder Komponente durch den Roboter unter dem Laser ist hier bei der Laserbeschriftung von alphanumerischen Codes nicht nur von optischer Bedeutung, sondern erfüllt auch einen funktionellen Wert, da auf der Prothese Ausrichtungskerben beschriftet werden, die für das korrekte Einsetzen der Prothese im Operationssaal grundlegend sind.

Da die gleiche Maschine alle drei Komponenten beschriftet, wurde der Beschriftungslaser mit einem Mehrfach-Magazin sowie einem vollautomatischen Pick- and Place-System ausgestattet.

Nach dem Laden der Palette in das Magazin funktioniert der Beschriftungslaser ganz ohne Hilfe des Bedieners: Die Software erkennt die Art der Komponente an einem Datamatrix Code, stellt die entsprechende Beschriftung ein und startet den Zyklus.

Unsere Vorteile

![]()

Ein einziger Anbieter

Nur ein Ansprechpartner,

vom Design bis zur Umsetzung

![]()

Schnittstelle

PROFIBUS, PROFINET

und PROFIsafe Protokolle

![]()

Integration

Integration in MES/ERP Systeme

![]()

Industrie 4.0

Interaktion mit den betrieblichen

Datenbanken für Industrie 4.0

![]()

Kamerasysteme

Automatische Zentrierung, Prüfung von

2D Codes und zugehöriges Code-Grading, OCR Erkennung

![]()

Lasersysteme

Für alle Anwendungsgebiete und

die Integration in Produktionsketten